En este artículo explicamos de forma general el principio de funcionamiento de una máquina cortadora de plasma, así como una descripción de sus partes.

ANTECEDENTES DE LA CORTADORA DE PLASMA

El plasma es un fenómeno físico que se da cuando un gas que normalmente es no conductivo se ioniza y se vuelve conductivo. Para que suceda este fenómeno se requiere, en un principio, un arco eléctrico que inicie las condiciones de conductividad, a través del gas circundante.

Las máquinas de corte por plasma aprovechan este fenómeno y la alta temperatura que producen para poder cortar metales conductivos. Como gas ionizante, usualmente se utiliza aire comprimido, que se libera atravesó de un pequeño orificio y sale a gran velocidad que, al ser ionizado se convierte en plasma y adquiere una alta temperatura. Este chorro de plasma, al impactar contra el metal, lo evapora en las zonas más calientes, y en las zonas menos calientes solo lo derrite. El chorro de plasma dirigido es el que se utiliza para llevar a cabo el corte.

PARTES DEL EQUIPO DE CORTE POR PLASMA

Una cortadora de plasma cuenta con una fuente de voltaje directo y corriente constante y la antorcha, que es el componente necesario para que el usuario lleve a cabo el corte en el lugar deseado. La terminal positiva de la fuente se conecta hacia la placa a cortar, por medio de un cable con un caimán o pinza de tierra. Y la terminal negativa se conecta a la antorcha.

La antorcha

La antorcha es un elemento crítico para la eficiencia y la calidad de corte. Una antorcha inadecuada, en malas condiciones o mal utilizada, puede no aprovechar los insumos de manera eficiente, lo cual causaría un desgaste prematuro de estos, o incluso la falla de la misma. Las antorchas tienen un límite de amperaje máximo que pueden manejar y de acuerdo a estas especificaciones deben ser utilizadas.

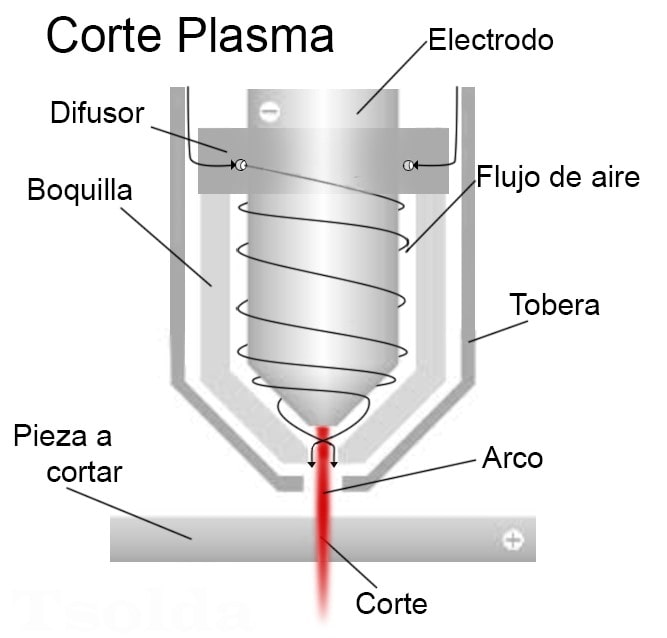

La configuración más común de la antorcha consiste de las siguientes partes:

-Manguera de aire: Suministra aire hacia el punto de corte

-Cable de corriente: Paralelo a la manguera un cable conductor para suministro de corriente eléctrica al plasma. Este cable es conectado en la terminar negativa de la fuente.

-Cabezal de la antorcha o maneral: Al final de la antorcha se encuentra el maneral o cabezal de la antorcha en forma de escuadra, diseñado para ser sujetado manualmente por el usuario, o bien, con forma recta para colocarse en una maquina automatizada.

-Cable de Arco Piloto: Un cable calibre 16AWG, aproximadamente, se conecta de la terminal del arco piloto de la máquina hacia el cabezal de la antorcha. Sirve para estimular la formación del plasma. No todas las máquinas cuentan con este aditamento, ya que no es indispensable pero es útil cuando se corta en materiales con algún recubrimiento en su superficie como grasa u óxido, que dificulte el contacto eléctrico hacia el material a cortar.

EL CABEZAL DE LA ANTORCHA DE PLASMA

El cabezal de la antorcha se conforma de diferentes piezas, algunas de las cuales se desgastan por la acción del calor que genera el plasma, estas últimas son conocidas como consumibles. A continuación menciono las partes y consumibles más comunes en los cabezales de la cortadora de plasma. Algunos modelos pueden utilizar piezas o consumibles adicionales, pero las siguientes son las más comunes:

Gatillo de la antorcha: Sirve para que el usuario active la salida de aire y corriente eléctrica produciendo así el plasma. Al presionar el gatillo se activa un switch, que envía una señal a la máquina para energizar la fuente y permitir el paso de aire hacia la antorcha. Las antorchas que son para uso automatizado no cuentan con gatillo; en ese caso, la unidad de control del equipo automatizado debe implementar un relevador que, al activarse, simule la acción del gatillo.

Switch de tobera: Algunas máquinas cuentan con este switch, que se activa cuando la tobera no está bien colocada. Cuando eso sucede, la máquina se bloquea y no permite el inicio del corte.

Electrodo: Esta pieza es la encargada de suministrar corriente eléctrica al plasma. Usualmente está fabricado en cobre. Las antorchas deben contar con un mecanismo o conductos por donde el aire circule y enfrié el electrodo. Algunas antorchas de alto amperaje (200amp o más) cuentan con un sistema de recirculación de agua para enfriar el electrodo.

Boquilla: Esta pieza tiene forma cónica en su interior, donde se sitúa el electrodo una vez colocados en la antorcha. Debe haber una separación entre electrodo y boquilla para que pueda llevarse a cabo el proceso de corte. En las antorchas que cuentan con cable de arco piloto, este va eléctricamente conectado a la boquilla. En la parte central de la boquilla tiene una perforación circular por donde se expulsa el chorro de plasma. El diámetro de esta perforación varía más comúnmente de los 0.6mm hasta los 3mm. Entre más grande el orificio, mayor corriente eléctrica se le puede inyectar al chorro de plasma sin dañar la boquilla. Es importante elegir una boquilla con la medida correcta del orificio según el grosor y velocidad de corte. A mayor grosor o mayor velocidad de corte, se requerirá de un mayor amperaje de corte, y por lo tanto una boquilla con orificio de mayor diámetro.

Arillo difusor: Va colocado entre el electrodo y la boquilla y de manera concéntrica a ellos. Sirve como separador y aislante eléctrico entre la boquilla y el electrodo. Usualmente fabricado en cerámica o en plástico termofijo. También presenta unas pequeñas perforaciones sobre su circunferencia, que permiten el paso de aire desde la parte exterior del arillo hacia la parte interior donde se encuentra el electrodo. La orientación de estas perforaciones dirige el flujo de aire para producir un vórtice en el cono interior de la boquilla y alrededor del electrodo. Algunos fabricantes producen los electrodos de forma helicoidal para estimular aún más este vórtice. Este vórtice favorece la forma recta y compacta del chorro de plasma al salir de la boquilla. Algunos cabezales no utilizan el arillo difusor como consumible, pero lo tienen como una pieza fija en el cabezal.

Tobera: Es la pieza más externa de los consumibles, se coloca de manera concéntrica sobre la boquilla. Actúa como protección y aislante entre los consumibles internos y el ambiente de trabajo. En algunos modelos, la tobera es la que sostiene y mantiene en su lugar a los demás consumibles. Usualmente es fabricada en plástico termofijo o cerámica.

La boquilla y el arco piloto

El arco piloto es un mecanismo dentro de la máquina cortadora de plasma que permite mantener el chorro de plasma sin necesidad de que la corriente de este fluya por la pieza a cortar. Esto significa que, aun sin estar realizando algún corte, la antorcha mantiene por sí sola el chorro de plasma mediante un flujo de corriente que va desde el electrodo hacia la boquilla.

El arco piloto debe permitir solo el paso de la corriente mínima necesaria para mantener el chorro de plasma sin dañar la boquilla. Al detectar un flujo de corriente a través del cable de la pinza de tierra, significa que la boquilla se encuentra cerca del material a cortar. Entonces el circuito de arco piloto bloquea el paso de la corriente atravesó de la boquilla. La corriente del chorro de plasma se dirige ahora sobre de la pieza a cortar. En estas condiciones, la máquina aumenta la corriente de salida para llevar a cabo el corte.

MANERAS DE INICIAR EL CHORRO DE PLASMA

Iniciado el chorro de plasma se mantiene con un suministro adecuado de aire y de corriente eléctrica. Pero para iniciarlo se recurre principalmente a dos mecanismos diferentes: inicio por alta frecuencia e inicio por contacto.

El inicio por alta frecuencia se da cuando se eleva el voltaje entre la boquilla y el electrodo hasta que se produce un arco eléctrico que inicia la conducción eléctrica atravesó del flujo de aire formando el chorro de plasma.

El inicio por contacto requiere que el electrodo tenga un mecanismo de retracción al momento de iniciar el paso del aire. En un principio no hay flujo de aire ni de corriente eléctrica a través del electrodo, además de que el electrodo se encuentra en contacto con la boquilla. Al activarse la salida de corriente de la fuente hay conducción entre el electrodo y la boquilla. Inmediatamente después se activa el paso de aire, el cual empuja el electrodo separándolo de la boquilla. Al separarse el electrodo de la boquilla se produce un arco eléctrico que inicia el chorro de plasma.

CONCLUSIONES

El proceso de corte con plasma se desarrolló en la segunda mitad del siglo XX. Por su eficiencia, velocidad y calidad de corte en materiales delgados su uso se ha extendido. El costo de los equipos de corte con plasma ha disminuido bastante, los insumos se han vuelto cada vez más comunes y económicos. En aplicaciones donde no se requiere una gran precisión este proceso resulta muy práctico ya que no requiere de tanques de gas flamables, no calienta en exceso la pieza de corte, se lleva a cabo de manera simple sin casi entrenamiento previo y resulta bastante económico. Además de que puede realizar cortes siguiendo cualquier línea curva o recta facilitando su automatización.

Una de las principales limitaciones del corte por plasma es la precisión del chorro de plasma. Aunque la calidad de corte es superior a métodos de corte como el oxi-corte, es inferior a métodos como el taladrado, punzonado, cizallado, corte con láser, entre otros. Además de que el corte final resulta ligeramente inclinado en direcciones impredecibles. El desgaste gradual de los consumibles conduce también a una variación en las medidas de los cortes finales.