Si usarán la soldadora MIG u otro proceso, deben conocer el concepto de eficiencia en la deposición de soldadura. Se refiere a aquella eficiencia que se da en las producciones masivas y no en las producciones que pueden realizarse en pequeños talleres o garajes. Imaginen que tienen que soldar miles de soportes para pantallas. Cuando se trata de producciones en serie, hay variables que no se consideran para la fabricación artesanal. Una de ellas es la deposición de metal en la soldadura.

De esa variable depende la competitividad de los productos terminados, debido a que, de la cantidad usada de electrodo (y la proporción aprovechada del electrodo), dependerá el éxito económico de sus proyectos en masa.

Tres factores para aumentar la eficiencia en la deposición de soldadura

Hay tres factores de ingeniería que deben considerarse al planificar los trabajos de soldadura: la técnica a usar, la preparación de los metales a unir y los parámetros a implementar. Estos están muy relacionados y deben considerarse tanto en el cálculo de los costos y beneficios como en la eficiencia en la deposición.

Preparación de los materiales a unir

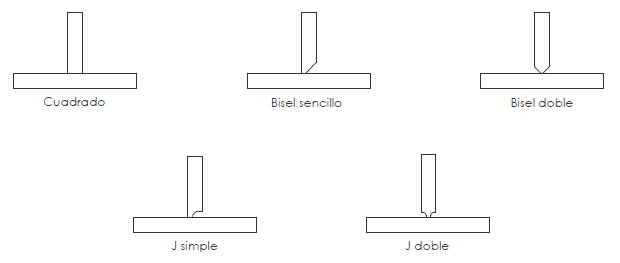

¿Cómo soldar las piezas? Reflexionen acerca de la relación costo-beneficio de las técnicas de soldar acero inoxidable, aluminio u otros metales. Hay perfilaciones que logran uniones muy robustas, aunque necesitan más material de aporte y hay otras que son más frágiles.

Los expertos señalan que la mejor relación entre resistencia y calidad se da en las doble V o X, donde el material de aporte necesario es menor que las juntas en T o V. Hay un problema aquí: es indispensable soldar de ambos lados, lo que vuelve necesario considerar los costes del precalentado.

Otro aspecto importante es que las superficies que se unirán con una soldadora MIG o de otro tipo deben estar libres de grasas e impurezas y, si es posible, tienen que arenarse, pulir y limpiar el aceite y humedad de sus superficies.

Técnica de soldadura

Si realizan producciones modestas con uniones que no ponen en riesgo la integridad estructural o pequeños trabajos complementarios, pueden utilizar la soldadora por arco con electrodo revestido.

En el caso de realizar uniones importantes, deben usar técnicas como TIG o MIG, donde puede controlarse mejor el charco de metal de aporte y hay una menor proporción de descarte en el electrodo. Consideren que, en el mejor de los casos, solo puede aprovecharse el 67% del material de un electrodo para procesos SMAW.

Cuando se trata de la soldadura autógena, ya sea por llama oxiacetilénica o por arco, hay una deposición total de soldadura, debido a que no hay aporte de material. No obstante, recurrir a esta técnica no siempre es posible, ya que es necesario que las piezas a unir posean una misma composición metalográfica.

Parámetros de soldadura

Los parámetros usados impactan considerablemente en la eficiencia en la deposición de soldadura. Hay tres factores con la soldadura por arco que deben considerarse: diámetro del alambre (MIG), avance del electrodo (MIG) y corriente. El más importante de los tres es el calor de la soldadura o corriente.

En caso de que haya exceso de corriente, se creará un cordón muy ancho y habrá riesgos de penetración excesiva. En cambio, si la corriente es muy baja, el cordón será estrecho y hay menor penetración, lo que vuelve frágil a la soldadura. Al usar la técnica TIG, se formarán inclusiones de tungsteno en el cordón su la corriente es excesiva, lo que afecta la calidad y durabilidad del electrodo. Al usar la soldadora MIG, hay quemaduras de alambre o salpicaduras y, en muchos casos, daños por fusión.

Usar el gas adecuado evita la corrosión de la soldadura y aumenta la eficiencia en deposición, ya que vuelve más limpio el flujo del material de aporte. La tecnología moderna (inverter e IGBT) en algunos equipos controla los parámetros de soldadura de forma automática y delega el control en un ordenador.

La computadora monitorea constantemente el feedback y corrige frecuencia, potencia y voltaje de salida, por lo que solo se requiere establecer la adecuada preparación del equipo antes de operar, calculando el diámetro del alambre, velocidad de avance, voltaje, corriente y la polaridad, en cualquier caso.

Otros consejos para aumentar la eficiencia en deposición de soldadura

Sigan los siguientes consejos:

- Si no cuentan con una tabla con parámetros cercanos para la soldadura que realizarán, efectúen ensayos de prueba y error. De esta manera, verificarán los mejores parámetros y volcarlos a una base de datos para consultarlos después.

- Usan la soldadura TIG o MIG sí trabajarán en producción. No usen la soldadura manual con electrodo revestido, ya que tiene baja eficiencia en la deposición.

- Siempre usen gas de protección.

- En soldadura MIG, se necesitan aproximadamente 10 A de corriente por cada 0.25 mm de espesor en el material.

Si necesitan un equipo de calidad, como la soldadura de aluminio, contacten a los expertos de TSolda. Marquen al (222) 570 2046 para pedir más información o solicitar una cotización. También pueden llenar con sus datos nuestro formulario.