Usar una soldadora MIG es una excelente opción si desean trabajos de buen acabado o apariencia, sin salpicaduras y operar en todas las posiciones, genera pocos gases tóxicos, trabaja con espesores que van desde 0.7 a 6 mm sin preparación de bordes y el proceso puede ser automático o semiautomático, lo que disminuye la dependencia de las habilidades de los operadores. Presenta excelente diseño, aunque su funcionamiento depende de los gases de protección. Contar con pautas para elegir el gas más conveniente es indispensable si desean aprovechar al máximo el equipo.

¿Para qué sirven los gases de protección?

La soldadura MIG (Metal Inert Gas) requiere gas de protección para generar soldaduras rápidas y limpias y eliminar la necesidad de parar el proceso de forma constante y reemplazar los electrodos, tal como sucede con una soldadora de arco revestido. Tanto el aumento de la eficiencia como la disminución de la limpieza se relacionan también con los gases de protección. Esto revela la importancia de entender el papel que juegan en los procesos de soldadura, además los gases disponibles y sus propiedades particulares.

La intención principal de utilizar gases de protección en los distintos procesos aplicables a la soldadura MIG/MAG es evitar la exposición del baño de soldadura fundido ante elementos suspendidos en el aire, como nitrógeno, oxígeno e hidrógeno. Si los últimos reaccionan con el baño de soldadura, ocurrirán varios problemas, como las salpicaduras excesivas o los hoyos en el cordón de soldadura, conocido como porosidad, que disminuyen la fuerza de las soldaduras.

La intención principal de utilizar gases de protección en los distintos procesos aplicables a la soldadura MIG/MAG es evitar la exposición del baño de soldadura fundido ante elementos suspendidos en el aire, como nitrógeno, oxígeno e hidrógeno. Si los últimos reaccionan con el baño de soldadura, ocurrirán varios problemas, como las salpicaduras excesivas o los hoyos en el cordón de soldadura, conocido como porosidad, que disminuyen la fuerza de las soldaduras.

Aquí hay que hacer una diferencia entre la soldadura MIG y MAG que impacta en los gases usados. Muchos confunden ambos métodos, por lo que es común que ocurran problemas en los trabajos. Técnicamente, al usar oxígeno o dióxido de carbono, ya no se trata de la soldadura MIG, sino de soldadura MAG (Metal Active Gas). Esto se debe a que los gases mencionados no son inertes, sino activos. Por otra parte, el método MIG requiere gases de protección inertes, como argón y helio.

¿Cómo elegir el gas más conveniente?

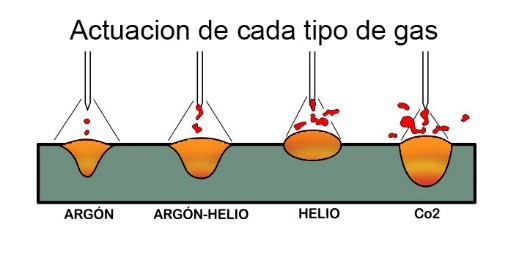

Cada gas juega un papel distinto en las distintas fases del proceso de soldadura, desde la penetración de la soldadura hasta la estabilidad del arco y del trabajo terminado. Escoger los consumibles que brindan un suministro continuo y uniforme de gas es también un aspecto relevante en las soldaduras MIG.

Lo primero es evaluar los objetivos del trabajo que realizarán para elegir el gas adecuado para la soldadura. Los aspectos que deben considerar durante la selección son:

- Costo (lo que conlleva la preparación).

- Material base que se soldará.

- Propiedades terminadas de la soldadura.

- Acciones planeadas para la limpieza posterior de la soldadura.

Ahora bien, los gases de protección más comunes usados en una soldadora MIG son los cuatro mencionados: dióxido de carbono, argón, oxígeno y helio. Cada uno cuenta con sus beneficios y limitaciones, pero es buena idea acercarse a los proveedores para solicitar recomendaciones sobre el gas que mejor coincida con el alambre de soldadura que usarán. También pueden consultar a los fabricantes del cable. Seguramente, brindarán varias opciones y precios, que van desde la opción más conveniente de gas hasta aquel que brindarán las soldaduras mínimas aceptables.

Ahora bien, los gases de protección más comunes usados en una soldadora MIG son los cuatro mencionados: dióxido de carbono, argón, oxígeno y helio. Cada uno cuenta con sus beneficios y limitaciones, pero es buena idea acercarse a los proveedores para solicitar recomendaciones sobre el gas que mejor coincida con el alambre de soldadura que usarán. También pueden consultar a los fabricantes del cable. Seguramente, brindarán varias opciones y precios, que van desde la opción más conveniente de gas hasta aquel que brindarán las soldaduras mínimas aceptables.

Ahora bien, si se han decidido por el método MIG en vez de MAG, deben conocer las opciones de gases más recomendadas:

Helio

Usualmente, se utiliza en metales no ferrosos, aunque también funciona para soldar aceros inoxidables. Es una buena opción para metales gruesos, por su profunda capacidad de penetración. Comúnmente, se emplea en proporciones de 25 a 75% de helio a 75 a 25% de argón. Tanto el perfil del cordón como la penetración se alteran al ajustar esas proporciones. Se utiliza una combinación de gas tri-mix con CO2 y argón para aceros inoxidables.

Evita la oxidación al soldar metales, por ejemplo, al usar una soldadora de aluminio o trabajar con magnesio, acero y aleaciones de cobre. Produce un arco más caliente, lo que aumenta la productividad, pero es más caro y necesita caudales más altos que el argón.

Argón

Argón

Brinda penetraciones más estrechas y su arco es suave y relativamente fluido. Se requiere argón puro para soldar metales no ferrosos, como aluminio, magnesio o titanio. Comúnmente, se mezcla con helio, hidrógeno u oxígeno, lo que intensifica las características del arco y mejora la transferencia. Se recomiendan gases mixtos para trabajos estéticos y de alta calidad. Hay varias opciones: desde 75 a 95% de argón hasta 5 a 25% de CO2. Disminuyen las salpicaduras en comparación con CO2 al 100% y brinda una buena estabilidad del arco.

Los gases mixtos pueden utilizarse en procesos de transferencia por rociado, que brindan soldaduras muy llamativas y alta productividad. Las mezclas de argón y CO2 son buena opción para aceros de baja aleación, metales al carbono o aceros inoxidables. No obstante, consideran que hay más salpicaduras al aumentar los niveles de CO2.

Si desean una soldadora MIG o consumibles, contacten a los expertos de TSolda. Soliciten una cotización o más información al (222) 570 2046 o completen el formulario disponible en nuestro sitio web.