La soldadora inversora es una de las herramientas que más se utilizan en los talleres para obtener trabajos de calidad. Se trata de un equipo que funde las piezas de metal mediante calor y permite unirlas de forma permanente. Hay una gran variedad de metales que pueden soldarse con la tecnología invertir, tanto metales ferrosos como no ferrosos.

En el caso de metales ferrosos, se trata de piezas que se componen con ciertas cantidades de hierro. Es por este último elemento que se utiliza el término “ferroso”. Algunos ejemplos son el acero aleado, al carbono e inoxidable. El último implica varios retos que deben abordar adecuadamente. Les diremos aquí algunas recomendaciones para que los trabajos de soldadura sean de calidad y aprovechen al máximo los beneficios de la soldadora inversora.

Consideraciones previas para obtener soldaduras en acero inoxidable de calidad

La soldadura en el acero inoxidable produce un baño que, comúnmente, es menos fluido en comparación con el acero convencional, además es baja la penetración obtenida en el trabajo. Serán muy cuidadosos en las operaciones previas de preparación y separación de borde para compensar esos problemas. Recomendamos hacer siempre un chaflán en los bordes para facilitar la penetración y fluidez del baño de fusión y obtener más espacio para que sea más ancha la pasada de raíz.

A diferencia de los aceros al carbono, el acero inoxidable presenta una mayor resistencia eléctrica por su composición, por lo que deben usarse niveles más altos de intensidad de corriente en la soldadora inversora, aproximadamente entre un 25 y 50% mayor que los usados para trabajar con acero convencional.

A diferencia de los aceros al carbono, el acero inoxidable presenta una mayor resistencia eléctrica por su composición, por lo que deben usarse niveles más altos de intensidad de corriente en la soldadora inversora, aproximadamente entre un 25 y 50% mayor que los usados para trabajar con acero convencional.

En caso de usarse una corriente de intensidad muy baja, el arco será inestable y habrá interferencias de la escoria en el arco, por lo que se pegará en el electrodo y el cordón se formará incorrectamente. En cambio, si utilizan una corriente demasiado alta, sucederán salpicados excesivos y disminuirá el control sobre el baño de fusión, que derivará en fisuras y pérdida de cromo en la composición del cordón, lo que aumenta las posibilidades de corrosión.

Consejos para usar la soldadora inversora con acero inoxidable

Una vez considerados los aspectos anteriores, apliquen las siguientes medidas con la soldadora inversora, que tiene muchas diferencias en comparación con los equipos convencionales:

Uno

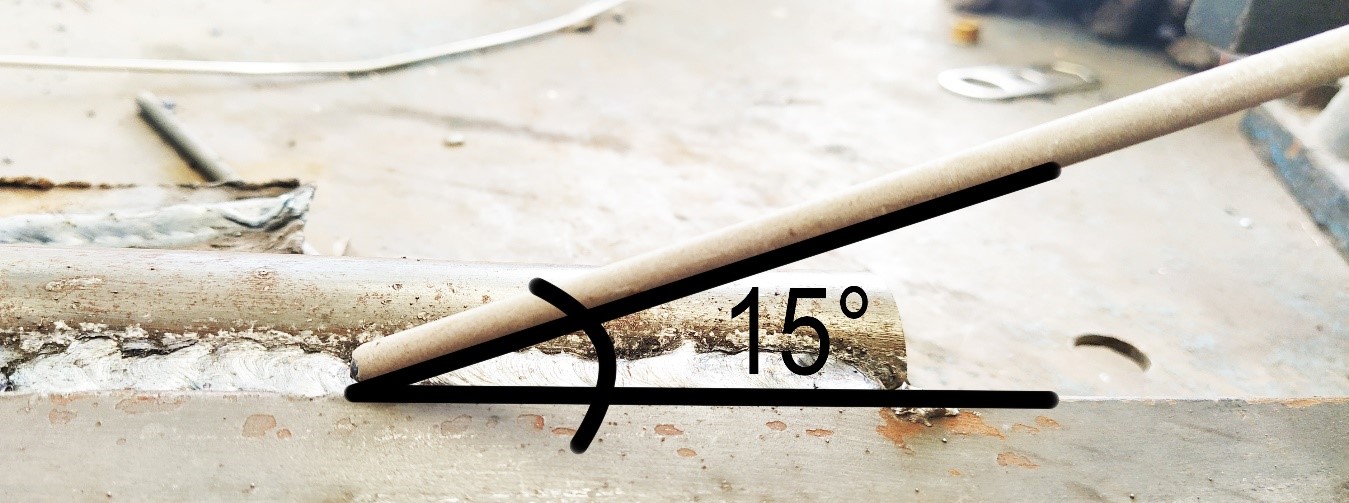

Mantengan un ángulo de 15° e inclinen la parte superior en la dirección de avance para que la soldadura quede completamente plana. El arco debe estar lo más corto posible. Mantengan el electrodo en perpendicular a la lámina para la soldadura vertical y usen una ligera oscilación en la pasada de raíz. El depósito tiene que efectuarse en cordones cortos y rectos para soldar sobre cabeza, además debe evitarse la oscilación y hacer que el arco esté corto.

Dos

Dos

El depósito tiene que hacerse con la mínima intensidad de corriente para no afectar la resistencia a la corrosión y con cordones rectos, que reducen las fisuras y el calor aportado. En caso de usarse oscilación, limítenla hasta 2.5 veces el diámetro del electrodo. Antes de cortar el arco, llenen los cráteres.

Tres

Si la corriente es muy baja en la soldadora inversora, ocurrirá un arco inestable, además interferencia de escoria en el arco, salpicado excesivo, cordones incorrectos y pegado del electrodo. Un arco excesivamente largo o amperaje alto generará salpicaduras excesivas con fisuras en el cordón, pérdida de material, poco control de la pileta, pérdida de cromo y remoción complicada de la escoria.

Cuatro

Las remociones complicadas de escorias ocurren por soldaduras irregulares, humedad absorbida por el revestimiento, material base contaminado o juntas angostas. Antes de removerlas, enfríen todas las soldaduras.

Cinco

Las fisuras ocurren por arcos excesivamente largos al iniciar o terminar el trabajo, cráteres no llenados, altas velocidades de avance, sobrecalentamiento del metal a soldar, electrodos o diseño de junta inadecuados. Usualmente, el problema ocurre por altas temperaturas del metal o cráteres sin llenar.

Seis

Seis

No es necesario una penetración profunda con la soldadora de arco inverter, ya que los aceros inoxidables son lisos y limpios y basta una mínima fuerza del arco para obtener buena penetración. Únicamente se requiere una penetración suficiente para sellar la raíz y el espacio entre esta y el bisel. Excederse en la penetración derivará en problemas.

Siete

Evalúen de forma individual las fisuras reveladas mediante RX. Dar buen seguimiento al proceso genera cordones densos y lisos, donde la escoria se puede quitar fácilmente para superficies listas para la siguiente pasada. Remuevan toda la escoria y eliminen las depresiones antes de terminar el trabajo para garantizar la calidad radiográfica.

Ocho

La superficie no debe tener irregularidades para que las radiografías sean claras. Remuevan signos de grasa, materias extrañas o suciedad mediante desengrasado, decapado, amolado y mecanizado. Usen solo cepillos de acero inoxidable para no contaminar la pieza. Si se usa oxicorte para crear el bisel, habrá una capa de óxido, que tienen que remover antes de soldar mediante amolado.

Si necesitan una soldadora inverter, contáctennos. También tenemos otros equipos, como la soldadora de aluminio. Pidan más información al (222) 570 2046 o completen nuestro formulario.