Al usar una soldadora inversora u otros equipos, es posible que encuentren varios defectos, especialmente si son principiantes. Uno de ellos es la porosidad en la soldadura. Se trata de un problema que causa bastantes dolores de cabeza e, incluso, suele ocurrir en robots de soldadura. Solucionarla es todo un desafío, pero es imposible. Si están interesados en mejorar la calidad de sus trabajos, continúen esta publicación, ya que mencionaremos algunas claves para evitar la porosidad y sus consecuencias.

Conocer las variantes de porosidad y sus causas

Para empezar, es importante conocer cuáles son los tipos de porosidad que se presentan al utilizar la soldadora inversora. Cada uno tiene causas y soluciones específicas, que mencionaremos a continuación:

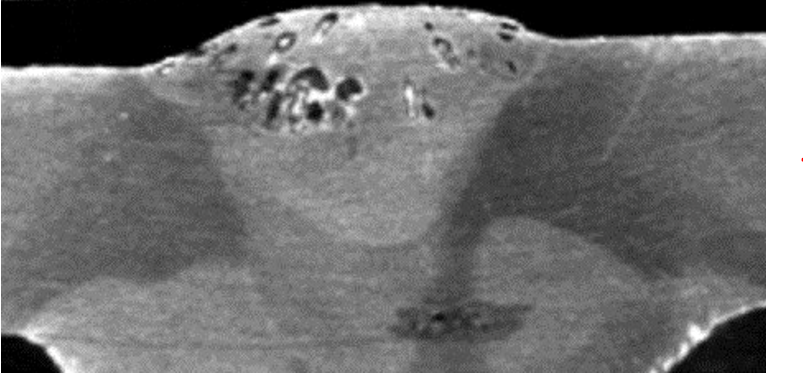

Porosidad interna

La porosidad interna es uno de los problemas más comunes en los trabajos de soldadura. Se presenta debajo de la superficie de las soldaduras, inclusive en aquellas que tienen una apariencia aceptable, por tal motivo, su detección requiere de pruebas destructivas o basadas en rayos X.

En la mayoría de los casos, el problema ocurre por contaminación de metales, procedentes ya sea del recubrimiento o aceite del metal. Para solucionarla, se requiere limpiar y preparar el metal de forma adecuada. Igualmente, consideren la utilización de alambres especiales al trabajar en piezas galvanizadas o altos parámetros del proceso en aplicaciones de alto amperaje.

Porosidad externa

A diferencia del caso anterior, se presenta en el exterior de la soldadura, incluso si tiene solidez la soldadura interna. Se presenta ante ciertos factores ambientales, como la alta humedad relativa y los vientos fuertes y si la cobertura del gas es mala. Para solucionar la porosidad externa, revisen el flujo, conexiones de gas, mangueras, condiciones del entorno donde se realiza el trabajo y eviten que haya humedad o corrientes de aire, incluso si trabajan con mamparas.

Como notarán, estos tipos de porosidad son fáciles de identificar y remediar y únicamente se requieren controles más rigurosos en el proceso de soldadura para evitarlos.

Evitar la contaminación

Muchos procesos de soldadura usados por principiantes y expertos presentan un punto débil que influye en la generación de la porosidad: la generación acumulación de contaminantes. Es importante que conozcan la procedencia de la contaminación para aplicar una solución adecuada. Las causas más comunes son las lubricaciones, oxidación, proceso de troquelado, estampado y agentes corrosivos.

Los alambres en malas condiciones igual son causantes de contaminación y de porosidades en la soldadura. En este caso, existen algunas soluciones, por ejemplo:

- Dispongan de un sistema específico para limpiar el alambre.

- El material de aporte tiene que almacenarse en un lugar aislado para evitar el contacto con lubricantes, óxido o polvo.

- Asegúrense que la punta de contacto tenga una dimensión adecuada en relación con el diámetro del material de aporte.

- Inspeccionen cómo funciona el alambre con los distintos gases de protección usados en la soldadora MIG/MAG u otros equipos, debido a que se le aplica recubrimiento capaz de reaccionar ante ellos.

De esta manera, podrán utilizar alambres sólidos o con núcleos de metal, obteniendo distintos resultados según los consumibles usados o el proceso.

Inspeccionar el comportamiento del gas

El gas es un factor importante en la prevención o surgimiento de porosidades al usar una soldadora MIG o de otro tipo, por tal motivo, tomen en cuenta los siguientes aspectos:

- El flujo de gas tiene que ser moderado, ya que causará porosidad si es demasiado alto.

- El flujo puede dispersarse ante corrientes de aire, por lo que asegúrense de evitarlas.

- Revisen que las líneas discontinuas no provoquen fugas.

- Las mangueras usadas no deben presentar cortes, roturas, quemaduras o contaminación.

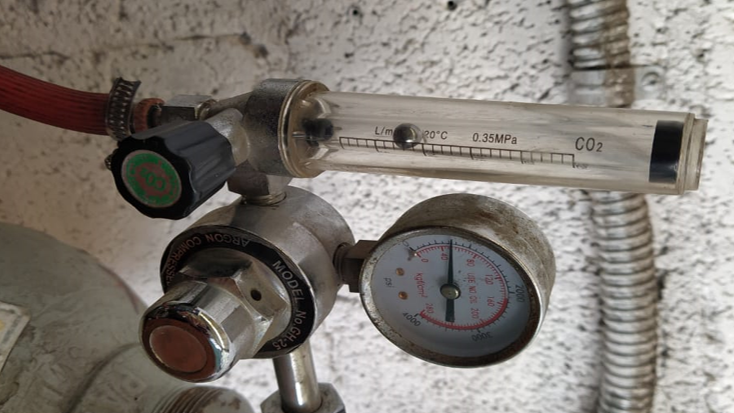

- Revisen que coinciden tanto los valores mostrados por el regulador de gas como el suministro en los extremos de frontales.

- Reemplacen el difusor de manera periódica y efectúen purgas para que no ocurran obstrucciones.

El indicador de flujo de CO2 debe flotar al soldar y debe estar completamente hasta abajo cuando no se este soldando

Revisar la tobera

Las toberas tienen la función de orientar el gas de protección de manera efectiva hacia el charco de soldadura. Durante su utilización, es posible que se acumule demasiada escoria que influye en la generación de porosidades. Para evitar el problema, consideren los siguiente:

- Revisen que la tobera a usar sea adecuada según el tipo de transferencias y tamaño del alambre.

- Usen químicos anti salpicaduras.

- Para garantizar la cobertura de gas, es importante reemplazarla periódicamente.

- Limpien tanto la superficie de la pieza como la tobera al trabajar.

- En algunos casos, será necesario cambiar el aislador, checar los parámetros del proceso y, si es necesario, modificarlos.

Sigan estos consejos y notarán cómo disminuye y se anula la generación de porosidad. Estos oscilan entre la limpieza, revisión de los parámetros y de los consumibles utilizados, que son actividades fáciles de realizar. En caso de que tengan dudas, acérquense a expertos, como el personal de TSOLDA.

En nuestra empresa encontrarán todos los productos requeridos para realizar uniones de calidad, desde una soldadora de aluminio, consumibles hasta productos de limpieza y equipo de protección personal. Soliciten una cotización o más información al (222) 570 2046, completen nuestro formulario o visiten nuestras instalaciones ubicadas en Fresnos 7, San Francisco Totimehuacan,72960, Puebla.