Los trabajos de soldadura son una parte crucial del proceso de fabricación en metal, por tal motivo los equipos como la soldadora inversora deben ser manejados por personal capacitad. Es importante también utilizar un equipo de calidad y acorde a sus aplicaciones específicas, sin embargo, no garantiza que no se presenten dificultades. Es importante que reconozcan los problemas que pueden ocurrir durante la soldadura para que puedan prevenirlos o solucionarlos si llegan a presentarse.

Salpicaduras

Se trata de uno de los problemas más comunes y que más inconvenientes causan. Se presentan cuando se producen gotas de material fundido cerca del arco de soldadura. Este problema ocurre comúnmente durante los trabajos con la soldadora de arco metálico con gas (GMAW). Las salpicaduras suelen ser el resultado de corrientes demasiado altas, protección de gas insuficiente o polaridad incorrecta.

Hay una serie de medidas que los soldadores pueden considerar para evitar las salpicaduras, por ejemplo, reducir la corriente de soldadura y la longitud del arco; también pueden aumentar el ángulo de la antorcha a la placa, polaridad y tipo de gas protector sean correctos. No olviden limpiar la boquilla de gas.

Porosidad

Suele generarse en diversos equipos, como la soldadora inversora, debido a la absorción de nitrógeno, oxígeno e hidrógeno en el charco de soldadura fundida, el cual se libera posteriormente en la solidificación y queda atrapado en el metal de soldadura. La porosidad en una soldadura puede originarse por la presencia de óxido, gas, humedad, o recubrimiento en los bordes de la placa o por un flujo de gas insuficiente. En algunos casos se presenta cuando la soldadura se realiza en áreas con viento.

Cordón con porosidad por falta de gas al aplicarse

Existen varias acciones para evitar la porosidad en una soldadura, por ejemplo, usar consumibles nuevo o contar con bordes de placa secos y limpios. Es importante que corroboren si la antorcha de soldadura presenta fugas de gas y se aseguren de que el ángulo de la antorcha a la pieza sea correcto. La limpieza de la punta de contacto y tobera también les ayudará a evitar este problema.

Socavado

Si el voltaje del arco es muy alto o el arco es demasiado largo, es posible que se produzca un corte inferior. Puede ocurrir también con el uso incorrecto del electrodo o un ángulo incorrecto, asimismo, con el uso de un electrodo que sea demasiado grande para el grosor de la placa. Otra causa menos común de la reducción es el uso de una velocidad de desplazamiento bastante rápida.

Para evitar este problema que dificulta aprovechar al máximo los beneficios de la soldadora inversora u otros tipos, observen la velocidad de la soldadura, controlen la cantidad de soldadura aplicada y sostengan el electrodo en un angulo de 45° cuando se trate de soldadura de filete horizontal. Deben evitar también el uso de un electrodo que sea más grande de lo necesario, ya que es posible que se produzca un corte inferior si la cantidad de metal fundido se vuelve excesivo.

Deformación

Suele presentarse durante la contracción de los metales soldados al enfriarse y endurecerse, también cuando la secuencia de soldadura no es adecuada para la soldadura prevista o no hay suficiente sujeción antes de soldar.

Pieza deformada al soldarla por enmedio

Para evitar la deformación, deben soldar desde ambos lados de la junta y asegurarse de hacerlo desde el centro hacia afuera y en direcciones opuestas. Si la deformación empieza a ocurrir, deben cambiar la secuencia de las soldaduras. Realizar menos pasadas de soldadura también puede ayudar a evitar la deformación. Conozcan el procedimiento para soldar con arco eléctrico si utilizan esto equipos para evitar el problema.

Grietas

Se trata de un problema que deben solucionar rápido ya que pueden agrandarse con el tiempo. Arreglar una grieta no es tan sencillo como llenar el espacio con material: tienen que ser rectificadas y es necesario realizar una nueva soldadura para corregir el error. Prevenirlas, por tal motivo, es más sencillo que repararlas.

Soldadura con fusión y penetración incompleta

Para evitar grietas, tienen que dedicar la cantidad adecuada de tiempo al proceso de rectificación, limpieza, limado y desbarbado de los bordes de las placas con el fin de que encajen fácilmente. Deben precalentar ambos lados de la junta, y asegurare de que la temperatura sea adecuada, además, asegurarse de tener la cantidad correcta de calor antes de soldar mediante pruebas en la configuración de su equipo.

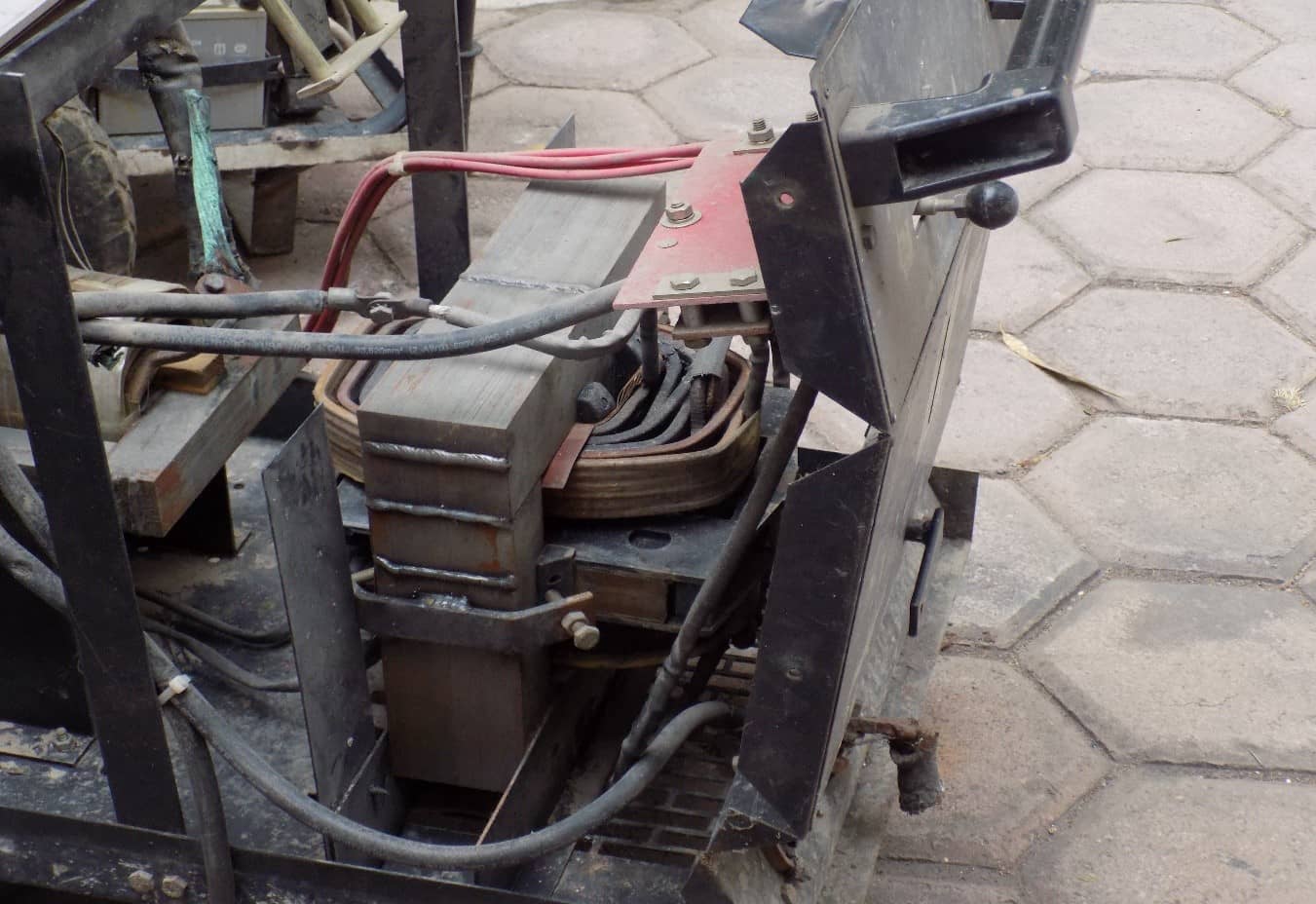

Fusión y penetración incompleta

La fusión incompleta de la raíz se presenta cuando la soldadura no se fusiona en un lado de la unión. La penetración incompleta de la raíz se da cuando ambos lados de la union no están suficientemente fusionados. Ambos problemas suelen ocurrir durante los procesos donde la soldadura se deposita automáticamente a medida que el arco consume el alambre o varilla del electrodo. Estos procesos incluyen comúnmente la máquina de soldar microalambre MIG/MAG, equipos FCAW, MMA y SAW.

Las soluciones incluyen el uso de un espacio de raíz más amplio y el uso de electrodos cuyo tamaño de diámetro sea aproximadamente el ancho del espacio de la raíz. Deben utilizar, al soldar, una velocidad de desplazamiento menor y fluctuar entre los bordes del espacio raiz.

Inclusiones de escoria

Suelen ocurrir cuando pequeñas partículas de flujo quedan atrapadas dentro del metal de soldadura, lo que evita que la soldadura penetre por completo. Para prevenir este problema es importante contar con consumibles que estén recubiertos completamente con fundente o gas, además, asegurarse de que el arco, voltaje y corriente, el voltaje sean correctos.

Entrega incorrecta del electrodo

Ocurre como resultado un sonido extraño al soldar. Se debe también por una configuración incorrecta del equipo, mantenimiento inadecuado o soldadores que usan puntas de contacto demasiado grandes.

Para evitar la entrega incorrecta del electrodo, revisen las dimensiones de las puntas antes de soldar y asegúrense de que no presenten signos de desgaste. Verifiquen también que los tubos guías y rodillos impulsores se encuentren en buenas condiciones.

Soldaduras frágiles

Las soldaduras quebradizas y que no se sostienen son bastantes comunes. Los electrodos de tamaño inadecuado o sin revestimiento suelen ser la causa. Para obtener soldaduras dúctiles, asegúrense de utilizar electrodos revestidos, eviten el uso de corriente excesiva y den varias pasadas de soldadura.

Sigan estos consejos y tendrán un buen desempeño de sus equipos. Si desean conocer más información para mejorar sus trabajos de soldadura sigan este blog, y si están interesados en equipos como la soldadora inversora de Tecnologías en Soldadura TSolda, marquen al números (222) 129 3598, (222) 570 2046 o visítennos en Fresnos #7, San francisco Totimehuacan, 72960, Puebla.