La soldadura MIG aplicada con una máquina de soldar microalambre es una opción ampliamente utilizada en muchos sectores, debido a los aumentos de productividad que ofrece y a las posibilidades de integrar en sistemas robotizados y automatizados para optimizar los resultados. Funciona muy bien para unir aceros inoxidables o de baja aleación, cobre, aluminio, entre otros cuyos espesores inicien desde los cinco milímetros.

Este tipo de soldadura usa varios gases de protección, como el helio y el argón, lo que brinda cordones uniformes y continuos, sin escorias o impurezas. Su aplicación permite considerar las medidas de protección relacionadas con el medio ambiente, debido a que es un proceso limpio. A ello se suma su versatilidad, que permite aplicarlo en una gran variedad de espesores y en cualquier posición. No requiere demasiada mano de obra y permite aprovechar al máximo el alambre del electrodo, lo que disminuye los costes operativos.

A las ventajas anteriores cabe añadir su alto rendimiento, ya que funciona de forma continua y a altas velocidades de fusión de alambre, lo que deriva en altos índices de deposición en comparación con el proceso efectuado con una soldadora de arco con electrodos revestidos. Sin duda, es un proceso con muchos beneficios, pero es posible ampliarlos si el proceso es automatizado, lo que requiere de antorchas robóticas.

Por sí mismas, las antorchas no proporcionarán todos los beneficios de los sistemas automatizados. Es indispensable considerar algunos puntos para optimizar su utilización y mejorar la productividad en procesos MIG. A continuación, mencionaremos cuatro puntos que garantizarán un uso efectivo.

Adquirir una antorcha MIG adecuada

Cuando se trata de antorchas robóticas o semiautomáticas, es indispensable garantizar la durabilidad. Al adquirir antorchas para soldar acero inoxidable u otros metales mediante sistemas robóticos, es importante que sean muy resistentes para evitar los paros operativos y reducir las mermas en las producciones o por reemplazo de productos.

Diferentes tipos de antorchas MIG

Diferentes tipos de antorchas MIG

Generalmente, el cuello de ganso de las antorchas es el componente que recibe el mayor porcentaje de los impactos derivados del contacto no previsto con los metales a unir. Por tal motivo, es importante que esté fabricado con materiales de alta resistencia, pero ligeros para mantener el TCP (Punto Central de la Herramienta) adecuado. Este último consiste en el punto usado para posicionar los robots en los programas donde estén implicados los objetivos establecidos en el espacio cartesiano.

Antorchas MIG desgastadas

Antorchas MIG desgastadas

Pasar de una máquina de soldar microalambre de funcionamiento manual a un sistema MIG robotizado es algo complicado y, si la migración se efectúa sin adquirir una antorcha adecuada, ocurrirán altos gastos y constantes tiempos muertos. Por tal motivo, hagan las cosas bien desde el principio.

Adquirir el microalambre adecuado

Las tolerancias implicadas en el proceso robotizado son altamente precisas. Esto aplica especialmente en la alimentación del microalambre. En caso de que en esto último ocurran ligeras variaciones, las soldaduras serán de pésima calidad. Utilizar un alambre de calidad y diseñado para usarse en una máquina de soldar microalambre automatizada proporcionará mejores características en el proceso de alimentación.

En muchos casos de soldadura MIG, el microalambre con núcleo metálico brinda desplazamientos muy veloces y un aspecto de cordón, a lo que se suman los estabilizadores de arco, que reducen considerablemente las salpicaduras y garantiza procesos limpios. La adquisición de un microalambre sólido es la mejor opción para reducir costes. Estos poseen alta flexibilidad, sin obstruir el paso del gas protector ni torceduras. Igualmente, se diseñan para resistir ante cortes, abrasiones, impactos y altas temperaturas durante el proceso de unión.

Reconocer los problemas típicos en las antorchas MIG

Para anticiparse a cualquier falla o paro operativo o aplicar rápidamente las soluciones requeridas en caso de presentarse una avería, es importante saber cuáles son los problemas potenciales en las antorchas MIG para sistemas automatizados. Algunos son la porosidad en las uniones, quemaduras en puntas de contacto o fallas prematuras en estas, cordones descoloridos, antorchas a temperaturas demasiado altas, alimentación inadecuada o intermitente del alambre, uso excesivo de anti salpicaduras, arcos erráticos, entre otros.

Adquirir consumibles de calidad

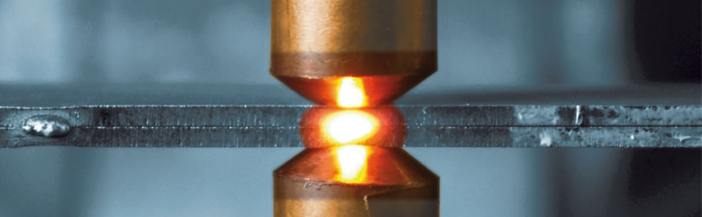

Los consumibles son cruciales al usar pistolas MIG, especialmente en sistemas automatizados. En caso de que las puntas de contacto no sean alimentadas con una corriente constante mientras son sometidas a altísimas temperaturas por periodos prolongados, los consumibles de dañarán demasiado. Por tal motivo, es importante que estos sean duraderos, integren tecnología de refrigeración y se fabrican con materiales de alta calidad.

Puntas de contacto de diferentes medidas.

Puntas de contacto de diferentes medidas.

Una forma de evitar el deterioro prematura y ampliar la durabilidad de la boquilla es utilizar consumibles con armadura protectora interna. Otro aspecto por considerar al adquirir los consumibles, es la compra de roscas de doble punto de inicio. De esta manera, la punta de contacto se asentará nuevamente al desgastarse el micro alambre y reducir el rendimiento. Es posible girar la punta a 180° y en la dirección opuesta a las manecillas para aumentar la vida útil de la punta.

En caso de requerir una antorcha para soldadora MIG u otros componentes para automatizar y optimizar el proceso de soldadura, contáctennos al (222) 570 2046 o llenen nuestro formulario.