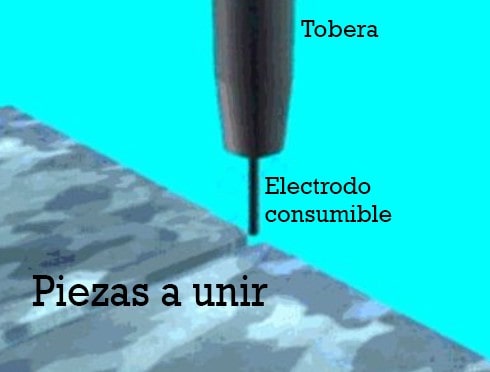

La soldadura con ayuda de gas es un proceso ampliamente usado desde hace muchos años para trabajar sobre metales y aleaciones, por lo que aún se fabrican muchos equipos que operan con este material, por ejemplo, la soldadora MIG. Hay dos procesos de soldadura de arco que operan bajo este principio: MIG y MAG. Para ambos, aplica esta definición genérica: operan bajo gas protector con electrodo consumible.

El arco se genera por medio de un electrodo, que se forma por las piezas metálicas a unir y el hilo continuo. Para que este sea protegido de la atmósfera circundante, se usan dos gases para cada caso: gas activo para la soldadura MAG y gas inerte para la soldadura MIG. Conocer más acerca de los gases usados ayudará a mejorar mucho ambos y evitará que cometan algunos errores.

Aspectos generales y ventajas de la soldadura MIG/MAG

Son varios los diámetros comunes al usar una soldadora MIG/MAG, como 0.8, 0.9, 1.0, 1.2, 1.6 mm y, en ciertos casos, 2.4 mm. Elegir el más conveniente al realizar un trabajo es importante, debido a que se aplican grandes intensidades y penetraciones para grandes diámetros y, por otra parte, bajas intensidades y penetraciones para diámetros pequeños.

Con respecto a los distintos tipos de hilo para soldadura MIG/MAG, el formato estándar consiste en bobinas de distintas capacidades. Suelen recubrirse de cobre, de modo que sea buena la conductividad del alambre con el tubo de contacto, además para que reduzcan los rozamientos y no ocurran oxidaciones. Se usa también hilo tubular, que se rellenan de flux o polvo metálico.

Son varias las ventajas de usar una soldadora MIG/MAG, entre las que destacan:

- Es posible trabajar en cualquier posición.

- No queda escoria para retirar.

- Los acabados tienen mínimas salpicaduras, por lo que tienen buena apariencia.

- Durante su uso, no se forman gases tóxicos o contaminantes.

- Sin preparación de bordes, pueden soldarse espesores desde 0.7 hasta 6 mm.

- Trabajos de excelente calidad radiográfica.

- Alta tasa de metal añadido y de productividad.

- El proceso puede ser automático o semiautomático.

Sus principales beneficios son la alta productividad y calidad, lo que se consigue por la posibilidad de depositar grandes cantidades de metal con excelente calidad (tres veces más en comparación con el proceso de electrodo revestido.

Ahora bien, como mencionamos, en la variante MIG (Metal Inert Gas), se requiere un gas inerte como protección al usar ejemplares como la soldadora de microalambre, en cambio, en la soldadura MAG (Metal Activ Gas), el gas protector actúa de manera inerte en la contaminación de la soldadura, aunque también interviene en ella de manera termodinámica. Para cada opción, se usan ciertos gases, que abordaremos a continuación.

Soldadura MIG

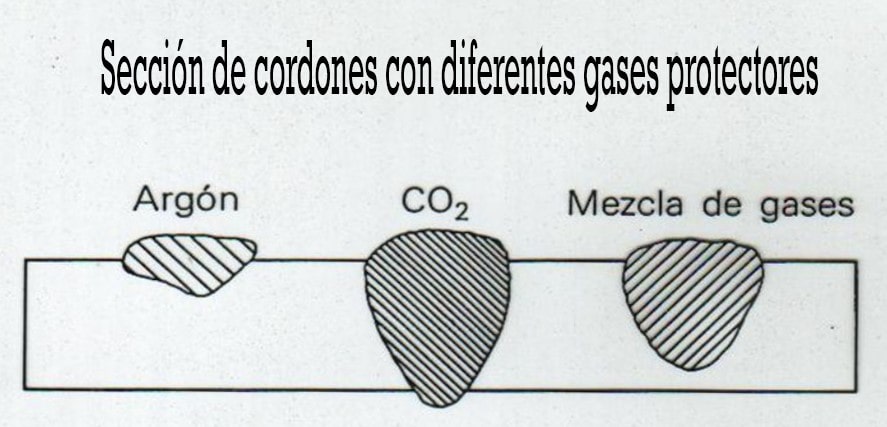

Entre los gases inertes más comunes al usar equipos MIG, como la ventajosa soldadura de microalambre, se encuentran el helio y el argón. Según la región se usa uno en específico, por ejemplo, el último en Europa y el primero en EE. UU. Con respecto al argón con altas purezas, se usa únicamente en soldadura de cobre, aluminio, titanio y níquel.

Para trabajar con acero, tiene que aplicarse con cantidades menores que 5% de mezcla con mezcla de oxígeno, debido a que el argón genera cordones irregulares y mordeduras. De esta manera, se mejora el ensanchamiento y penetración de la parte inferior del hilo. Por otra parte, el helio genera cordones más anchos, además, en comparación con el argón, su penetración es menos profunda.

Soldadura MAG

Entre los gases más usados en esta variante, destaca el CO2. Se trata de un gas incoloro e inodoro, cuyo sabor es picante. Pesa 1.5 más que el aire, además presenta características oxidantes. Si bien presenta ventajas, también tiene sus limitaciones, por ejemplo, genera arcos muy enérgicos que, a la vez, crean muchísimas proyecciones. Por otra parte, se trata de un gas más asequible que el argón y puede crear penetraciones de mayor anchura y profundidad.

Una de sus ventajas más notables es que disminuye el riesgo de faltas de fusión y mordeduras. Usualmente, se utiliza la mezcla de AR+CO2 con cantidades de mezcla de CO2 que oscilan entre 15 y 25%. Los beneficios son varios, como mayor visibilidad del baño, baño de fusión más frío, excelente presentación y aspecto del alambre, arcos más suaves y con bajas turbulencias y una óptima estabilidad de arco.

La mayor limitación de la mezcla es su alto precio, aunque esto es compensado por los beneficios que proporciona, que son más.

Si desean operar según alguno de estos procesos y no cuentan con equipo adecuado, contacten a los expertos de TSolda. Tenemos amplia experiencia en la venta de equipos para MIG y MAG, como la máquina de soldar microalambre. Para más información sobre nuestros productos y servicios, marquen al (222) 570 2046 o visiten nuestras instalaciones en Fresnos 7, San Francisco Totimehuacan, Puebla, PU 72960, MX. Si lo prefieren, llenen con sus datos el formulario en nuestro sitio web.