Muchas personas creen que la unión de dos materiales es algo muy sencillo; sin embargo, resulta algo bastante complejo y difícil cuando se trata de las uniones con una soldadora de arco, inversora, de microalambre, entre otras. El acabado de muchos objetos que nos acompañan en nuestra vida cotidiana depende de la soldadura, al igual que la integridad estructural de muchos edificios donde laboramos o residimos.

Entre los aspectos a considerar al utilizar una soldadora MIG, TIG u otras, destacan las posiciones. Hay quienes las pasan por alto y entienden su importancia hasta que ocurren problemas con el proceso o accidentes. En esta publicación, mencionaremos la importancia de las posiciones, específicamente, en la soldadora de arco. Igualmente hablaremos acerca de los tipos existentes, entre otros detalles relevantes.

La soldadura y la importancia de una posición correcta

La soldadura consiste en el proceso de unión de varios elementos metálicos por medio de su fusión, aunque igual se utiliza en menor medida en materiales termoplásticos. La fundición de los metales es posible únicamente si se utilizan fuentes energéticas de alta potencia, ya sean gases, fricción, láser, rayo de electrones, ultrasonidos y arco eléctrico. Dichas fuentes hacen que el proceso conlleva muchos riesgos si no se toman las medidas de seguridad requeridas al usar una soldadora.

Ahora bien, la soldadora de arco y la de gas son las más utilizadas en las industrias. La razón principal es por su versatilidad y su alta penetración en cualquier posición. Se usa en distintas aplicaciones con diferentes niveles, desde grandes manufacturas hasta pequeñas reparaciones, debido a que, a diferencia de otros equipos de soldadura, su manejo y costes son accesibles para la mayoría de sectores.

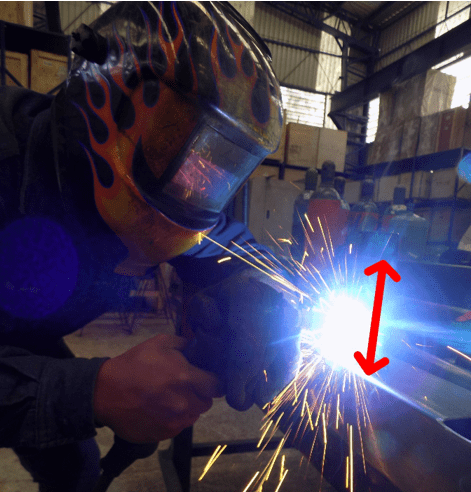

El funcionamiento de la soldadora de arco requiere el acercamiento de la pieza a soldar y el electrodo. La primera se conecta a otro polo, lo que produce un arco eléctrico y temperaturas lo suficientemente altas para fundir los metales. Si bien destaca por su versatilidad y fácil manejo, es importante no subestimar, ya que hay varios factores que impactan tanto en la calidad del trabajo como en la seguridad del operador.

Entre los aspectos importantes a considerar al usar una soldadora de aluminio por arco o de otros metales, destaca una buena posición. Su aplicación reduce considerablemente la fatiga en los soldadores y evita interferencias con la coordinación de los movimientos requeridos para que el proceso no se detenga y se mantenga el arco eléctrico, inhibiendo los riesgos potenciales y problemas en el hilo de soldadura.

¿Qué posiciones existen?

Los criterios para garantizar posicionamientos adecuados al aplicar la soldadura de arco hacen referencia a la forma en que se posiciona el electrodo con respecto a la pieza a soldar. Los expertos recomiendan que se mantenga un ángulo cercano a los 60° con respecto al plano de la soldadura y que esté alineado al hilo de soldadura. Esto hará que se desplacen en dirección hacia el lado donde son mantenidos los 60°, evitando que se aplique la soldadura en las escorias acumuladas y producidas durante el proceso.

De lo anterior, se obtienen cuatro posiciones básicas:

Posición horizontal

En este caso, tanto la línea de junta como la parte principal del metal a soldar están horizontalmente sobre un plano vertical. Es posible realizar el desplazamiento de izquierda a derecha y viceversa.

Posición vertical

La cara de la pieza está en vertical, por tal motivo, la soldadura se desplaza de abajo hacia arriba o en sentido contrario, según la preferencia del operador.

Posición de nivel

Conocida como posición plana, se refiere a aquella donde la pieza es soldada de forma paralela al piso, por lo que la punta del electrodo estará hacia abajo.

Posición sobre la cabeza

Nuevamente, la pieza a unir está en un plano horizontal y paralelo al piso, aunque, a diferencia de la posición anterior, se halla por sobre la altura del operador, por lo que la soldadura es aplicada desde abajo y el electrodo tiene la punta para arriba.

Es sumamente importante ejecutar de forma adecuada la soldadura, al igual que comunicar la posición en que es o será aplicada, especialmente en aquellos casos en los que el soldador requiere conocimientos acerca de la posición de soldadura a efectuar. Con esta finalidad, se han desarrollado nomenclaturas que se han vuelto un estándar para identificar de forma precisa las diferentes posiciones.

Considerando las posiciones horizontal, vertical, plana y sobre la cabeza, al igual que las normativas de la A.W.S., se usa una serie de cifras para indicar la posición del proceso, desde uno que indica posición plana hasta cuatro que indica posición elevada. Se usa la F Fillet para posición en ángulo y la G para posición en ranura. El cinco aparece al soldar una ranura de tubo cuyo eje es horizontal (5G) y el seis aparece cuando el ángulo de inclinación de dicho eje es de 45° (6G).

Si desean un equipo para aplicar la soldadura por arco o una soldadora MIG, contáctenos al (222) 570 2046 o llenen con sus datos el formulario disponible en nuestro sitio web.