La soldadora MIG es una de las más utilizadas en talleres y grandes plantas de fabricación, debido a su gran versatilidad y capacidad de trabajar con distintos metale, especialmente aceros al carbono en contenidos bajos y medios y metales no férricos. Es común su aplicación en cobre, titanio, magnesio y aluminio y ofrece notables beneficios, como operaciones continuas con mínimos lapsos de interrupción, aprovechamiento casi total del alambre de electrodo, limpieza y compatibilidad con medidas protectoras del medio ambiente, entre otras.

Entre las piezas que pueden trabajarse con el proceso MIG (que es más popular que la soldadura TIG en muchos talleres) destacan las láminas finas, como las de aluminio para la construcción de piezas acanaladas. No obstante, trabajar en ellas con soldadura MIG no es cosa sencilla. Es necesario considerar varios aspectos, como contar un equipo adecuado y de calidad y conocer las características del método en las chapas.

Aplicar la soldadura MIG en las láminas más delgadas y finas es problemático, ya que, por ejemplo, si se utiliza calor en exceso, ocurrirán perforaciones, en cambio, si se usa muy poco calor, la penetración será deficiente y hará que las uniones se quiebren fácilmente. Les diremos a continuación algunos aspectos que deben considerar para obtener resultados lo más limpios, resistentes y de buena apariencia posibles.

Apariencia del cordón de soldadura

Cuando se trata de metales con un calibre delgado, se justifica la utilización de entradas de temperaturas bajas, por tal motivo, pueden ocurrir más salpicaduras debido a la apariencia del cordón de soldadura. Se trata de un problema que suelen enfrentar los operadores al trabajar con materiales de aporte de acero inoxidable.

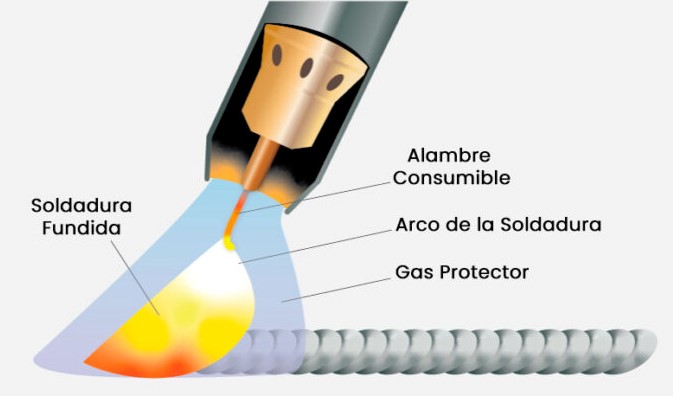

Gas inerte metálico

El proceso de soldadura más usado en las chapas finas de metal es la soldadura por arco metálico con gas (GMAW). Según las dimensiones de la lámina o el tipo de unión, pueden utilizar la soldadura MIG convencional o aplicarla junto al método de pulsación de modo que se eviten perforaciones por quemadura.

Reducir las perforaciones por quemadura

Cuando hay un colapso del baño de soldadura fundido y se separa del material trabajado, ocurrirán quemaduras, lo que, en vez de una junta de calidad, resulta en un enorme agujero. Este problema es común y se presenta por la entrada de calor en exceso. Desafortunadamente, no puede solucionarse, por lo que los operadores tienen que tomar la soldadora MIG e iniciar con una nueva pieza.

Gas de protección

La tasa de productividad de los trabajos de soldadura es afectada considerablemente por el tipo de gas utilizado. En caso de que no haya una transferencia eficaz de la energía, ocurrirán uniones de baja calidad. Los riesgos de que el material sea atravesado o que ocurran muchas salpicaduras ocurrirán si las tasas de transferencia de energía se mantienen a niveles muy altos.

Para este tipo de juntas, tienen la opción de usar la soldadura con gas inerte de tungsteno (TIG) o con gas inerte metálico (MIG), que se diferencian en muchos aspectos.

Ángulo de la pistola

La manera en que se posiciona la pistola de la SOLDADORA MIG influye notablemente en la cantidad de energía transferida. Es importante considerar las características y propiedades del metal, por ejemplo, su punto de fusión al definir tanto la velocidad de desplazamiento y el ángulo operativo. Estos factores impactan en la cantidad de energía a la que se expondrá la pieza en cierto momento y pueden disminuir o aumentar los riesgos de quemaduras.

Material perforado por sobrecalentamiento de la soldadura.

Recomendaciones para que sus trabajos sean de calidad

Una vez considerados los aspectos anteriores, procedan a usar la soldadora de arco para aplicar MIG en las chapas finas. Sigan los siguientes pasos:

- En vez de utilizar dióxido de carbono en altos niveles de pureza como gas de protección, recomendamos usar un gas tenga argón en alto porcentaje, ya que presenta una menor transferencia del calor.

- Por ningún motivo utilice un alambre de relleno cuyo diámetro sea mayor que el espesor de la pieza base.

- Recomendamos aplicar MIG con un electrodo de polaridad positiva y de corriente continua. La razón es que libera menos calor hacia la pieza metálica base y más hacia el alambre de metal. Por ningún motivo utilice un electrodo de corriente negativa, ya que puede dañar su trabajo y poner en riesgo la salud del personal. Esto se debe a que transmite más calor al material base y menos al alambre de relleno. Si omiten esta recomendación, la pieza de trabajo se sobrecalentará y no contarán con las cantidades adecuadas del depósito de relleno para la formación de la junta.

- Si la lámina es de acero dulce, consideren la Clasificación de la Asociación Estadounidense de Soldadores y usen un cable ER70S-6, que maximiza la zona de contacto y posee una mayor cobertura humectante.

Si necesitan una soldadora inversora para aplicar la soldadura MIG y lograr uniones de chapa fina de la mejor calidad, contáctennos al (222) 570 2046, completen el formulario disponible en nuestro sitio web o visítennos en Fresnos 7, San Francisco Totimehuacan, 72960, Puebla.